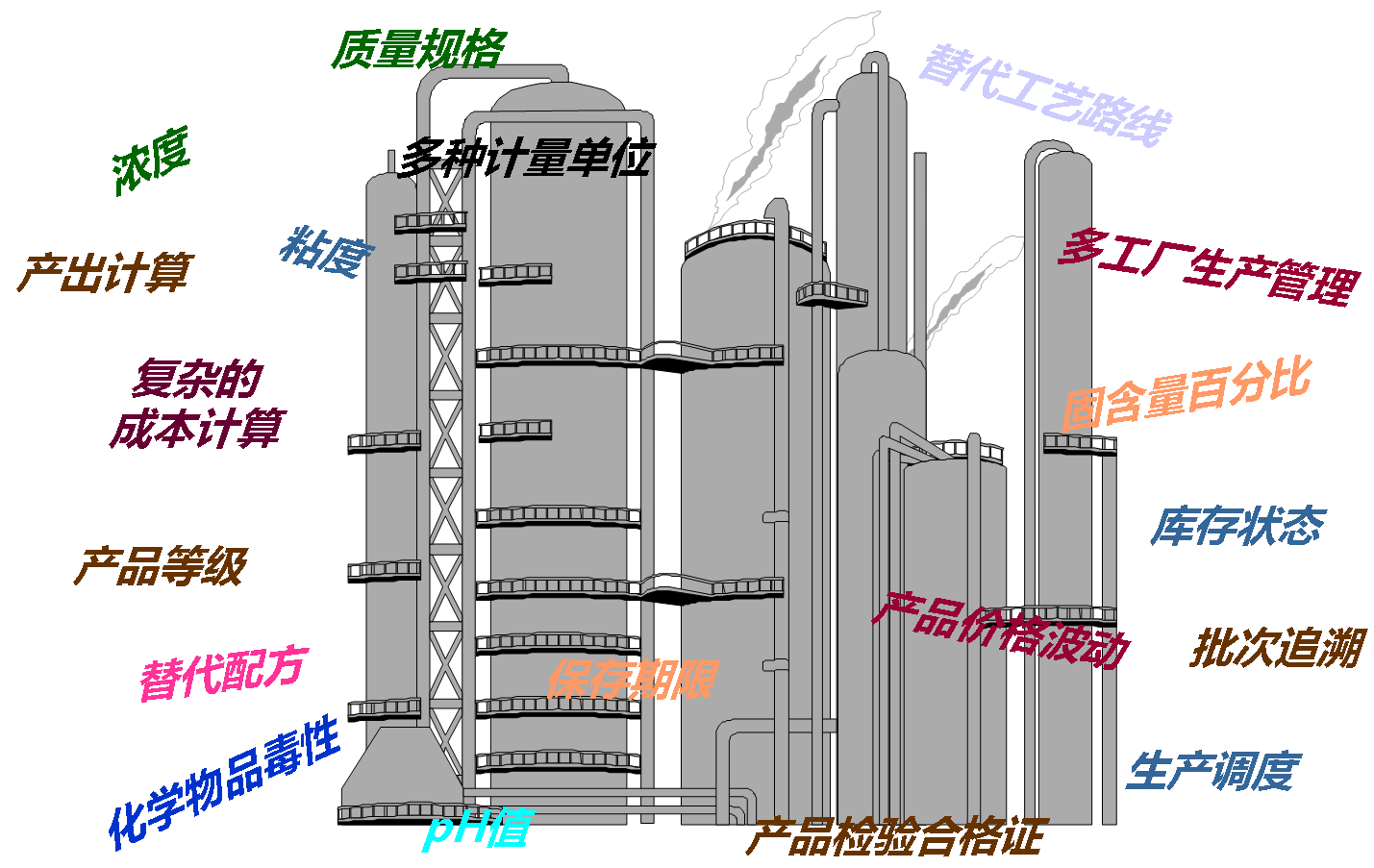

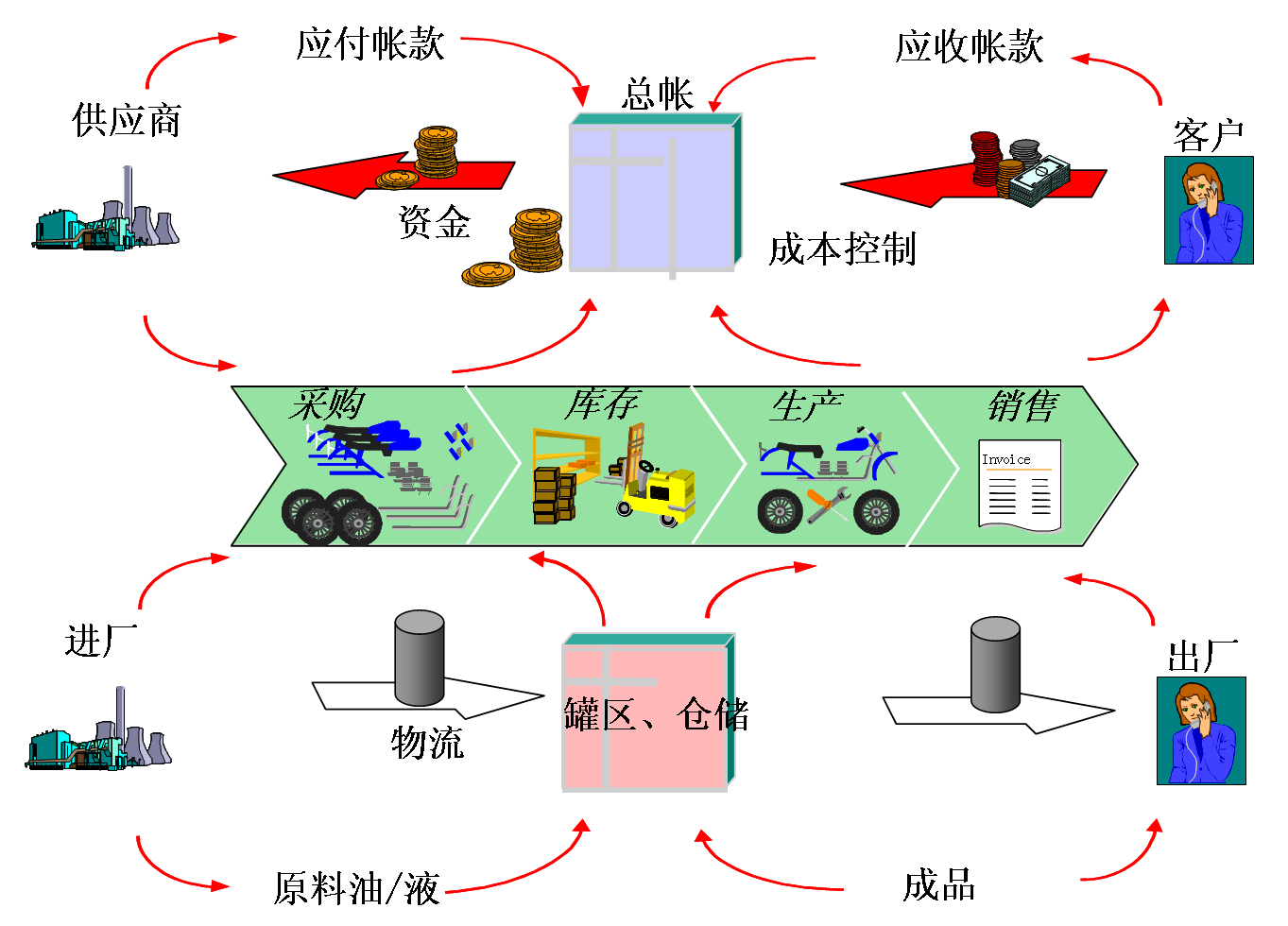

• 建立以物流管理为主线的生产运行管理平台

• 采用国内外先进、成熟的技术,结合本企业生产和管理的特点

• 集生产计划优化、生产调度与优化、物料平衡、能量平衡、绩效考核、罐区与仓储管理、进出厂管理为一体

• 实现生产过程管理信息的可视化、决策科学化

• 优化资源利用,降低工厂物耗能耗,提高生产管理的精细化水平,增强盈利能力

一、化工行业为什么需要实施MES制造执行系统?

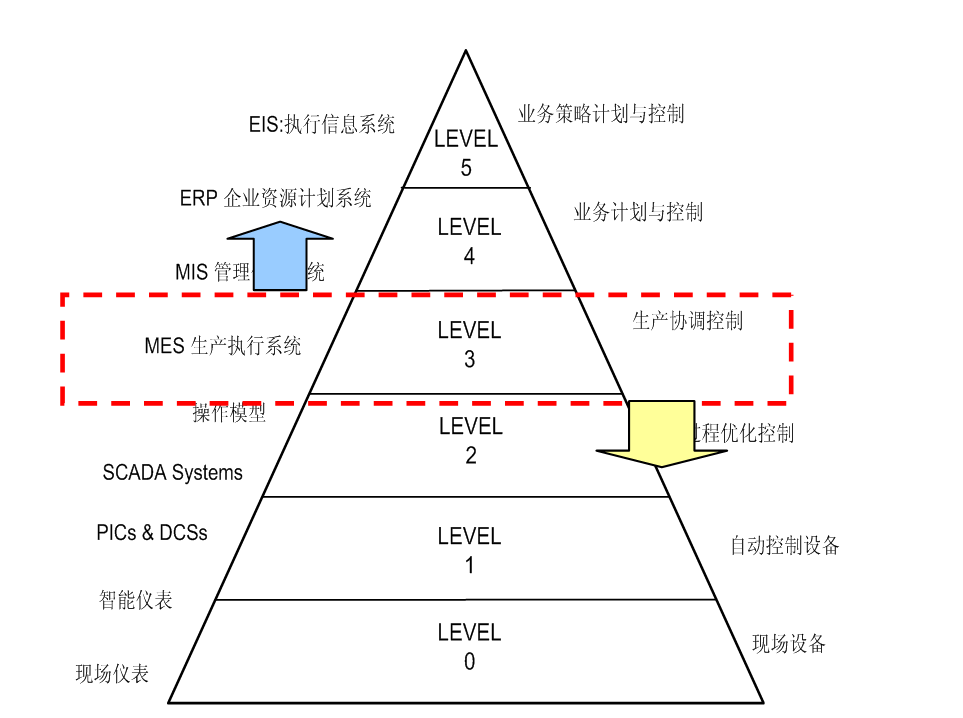

MES制造执行系统是在过程控制层面以上,ERP系统之下,在企业信息化系统中具有承上启下作用的重要系统。通过实施MES制造执行系统能够为企业带来巨大的效益。

二、建议实施范围

企业高管层、计划部门、生产调度部门、生产装置、罐区、仓储、进出厂岗位、信息管理部。

三、建议实施模块

|

• 装置投入产出 |

•调度优化 |

|

|

• 计划优化 |

• 仓储管理 | |

|

• 物料调度平衡 |

• 罐区管理 | |

|

• 物料统计平衡 |

• 公用工程管理 | |

|

• 支撑ERP、SCM等上层应用 |

• 核心数据库与数据集成平台 | |

| • 进出厂管理 | • DCS/SCADA/HMI接口 |

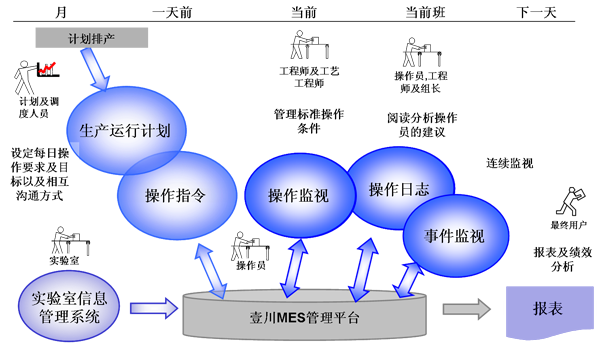

四、壹川MES为企业构建一体化的控制管理体系

• 计划部门:应用计划优化编制周、日生产计划

• 生产调度:应用调度优化编制滚动作业计划;应用操作管理确定和发布调度指令

• 生产装置:按指令“看单操作”,采集、调理和确认当班装置投入/产出和能源产出/消耗

• 储运罐区:按指令执行罐区/仓储操作,采集、调理和确认罐区收付、仓储入出库、进出厂、当班库存盘点等操作信息

• 化验分析:按指令执行装置出口及罐区/仓储产品的采样、化验,将化验结果输入实验系统数据库,供装置和罐区/库区应用

• DCS接口:采集产量、能源、产品成份、设备状态等数据

• 生产调度:岗位负责全厂物料平衡计算和能量平衡计算,实现全厂装置、罐区的班次物料平衡

• 生产统计:负责日平衡统计,形成全厂物料收付存平衡结果,生成生产统计日报、旬报、月报等

• 制造可视化:生产状态、质量状态、成品库存、销售发货、设备状态不同区域联网控制

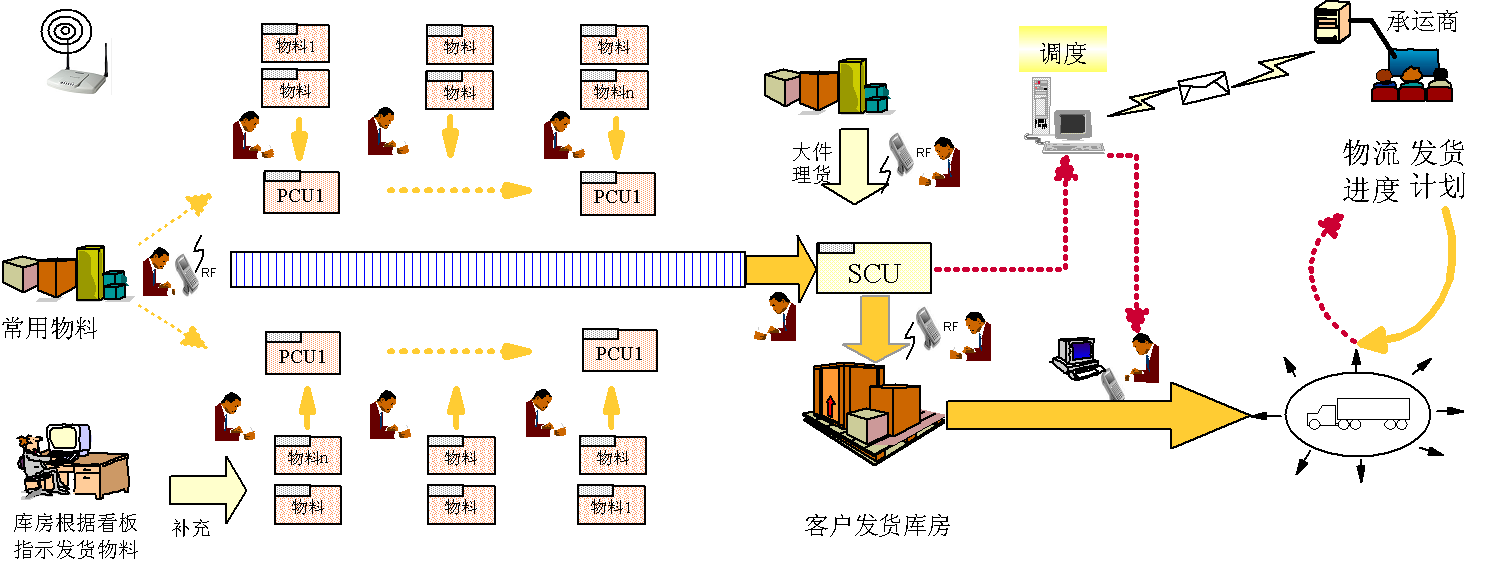

五、壹川MES系统物流发运管理模型

1、记录批次条码;

2、记录操作员信息;

3、记录品质检验信息;

4、外包装条码在线打印;客户要求条码打印;

5、记录TCU、PCU条码;

6、工单信息与工单完成量条码信息上报。

六、壹川MES系统与企业ERP系统的无缝对接

FlexShell MES制造执行系统介绍

FlexShell MES制造执行系统介绍